铝型材端面设计的注意事项

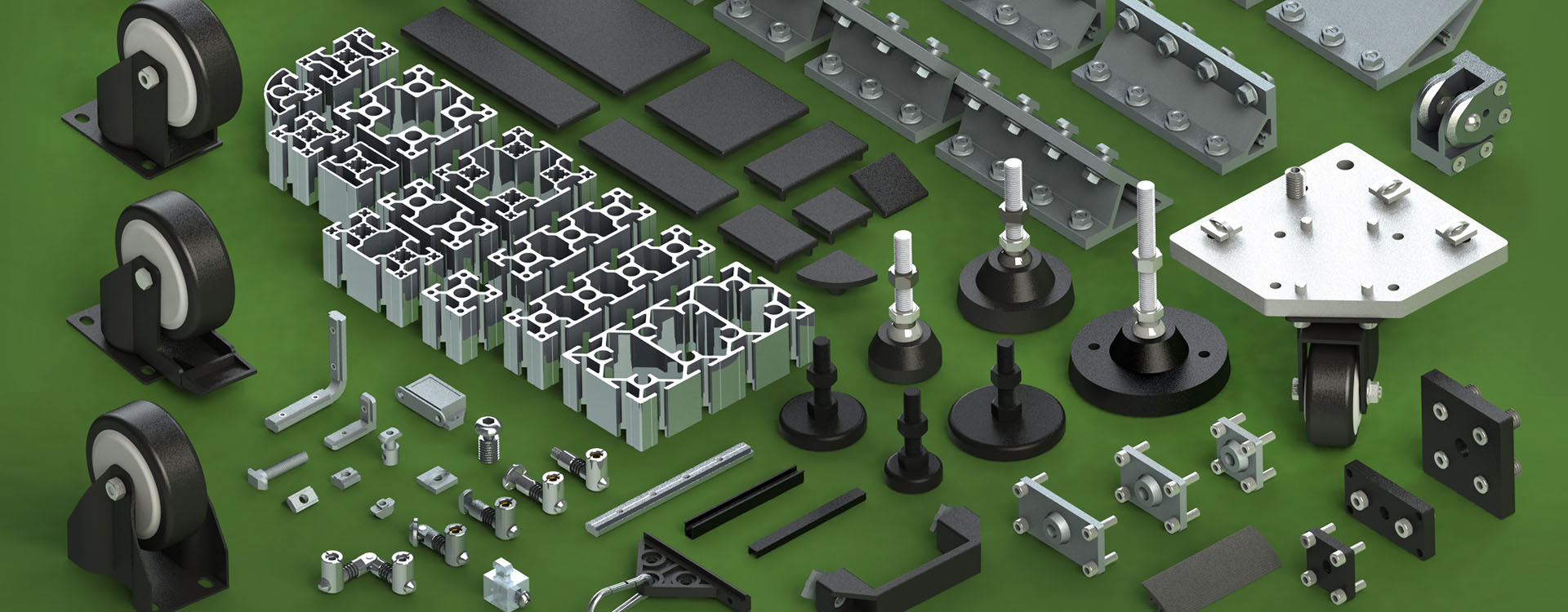

生产铝型材的方法有挤压、轧制和铸造等,其中挤压加工法是铝型材生产厂家采用最多的一种方法,它具有节能、简单、灵活等多方面的特点,在现代工业生产中占据很重要的地位。由于铝型材的断面形状多种多样,特别是需要开模的异型材,对型材进行挤压时,要根据型材的断面大小来进行断面设计,在设计时需要充分考虑几个方面的要素。

断面大小:

铝型材的断面大小主要用外接圆来衡量,通常来说,外接圆越大,所需要的挤压力就越大,断面大小与挤压筒的直径有关,挤压筒的直径通常要比外接圆大25-50mm,打个比方,一个直径为200mm的挤压筒,最大外接圆直径为150mm,所以铝型材的断面大小以外接圆的大小来决定。

断面形状:

除了铝型材断面的大小尺寸在不断变化,断面形状也日渐复杂化,根据型材的断面形状来划分,可以分为三大类:实心型材、空心型材和半空心型材:

实心型材:指一般的L形/U形型材;

空心型材:可分为以下三种类型:

①空心部分是圆形的,直径或内径较小,外径可以对称也可以不对称;

②外接圆直径在130mm以下,中心有一个非圆形(梯形或椭圆形)的空心部分,;

③型材的壁厚均匀,中心部分是空心的,中心断面形状可以是长方形、正方形、椭圆形等多种孔型;

半空心型材:也可以分为以下三种类型:

①实心部分包着空心部分,包裹部分为型材的壁厚尺寸,四周并未完全连接成整体,从中心线的开口处来看,型材的二边是对称的;

②外实心,内空心,型材的壁厚一致,从中心开口处看二边是不对称的形状;

③外实心,内空心,型材的壁厚不均匀,从中心开口处看二边可对称也可不对称。

在铝型材断面设计时,除了考虑复杂的断面形状以外,还要考虑到型材的断面周长与断面面积的比例,这个比值表示铝型材挤压的难易程度,周长与面积的比值越大,说明该型材的挤压难度越大,在设计时要考虑周全。

铝型材挤压系数:

为了提高挤压质量,要求铝型材具有一定的变形量,又易于挤压,所以要选择一个合理的挤压系数,不同的铝合金型材挤压系数是不同的,6063铝型材的挤压系数为200,纯铝的挤压系数更高,挤压系数也可以用变形率来表示,变形率达95%以上才是合理的,用下列式子表示:

ε=A₁-A₂/A₁=λ-1/λ*100%

其中,ε表示变形率;

A₁表示铸锭断面面积(挤压筒断面面积);

A₂表示型材的断面面积。

铝型材壁厚:

铝型材的挤压难度与型材的壁厚有直接的关系,与外接圆直径和断面形状也有关系,一般情况下,外接圆尺寸越大,型材的壁厚就要设计得越大,越难以挤压的型材,宽厚比和挤压系数就要求越小,否则就会影响挤压质量。

型材的宽厚比值小于30时比较容易挤压,当宽厚比大于50时,挤压系数相对较难,而当宽厚比大于100时,就属于特别难以挤压的型材了,要采用高难度的特殊挤压方法和设备,才能达到挤压效果。

总之,铝型材在断面设计时要考虑到断面大小、形状、挤压系数和型材的壁厚大小,这些因素直接关系到挤压时的难易程度,断面形状尺寸越大、壁厚越大的型材,挤压的难度越高,标准的型材比宽厚比大和多孔的型材更容易挤压。

上一条: 铝型材挤压模具设计时应遵循哪些原则

下一条: 铝型材内置内连接配件如何应用